Carbon DLS™ 工艺

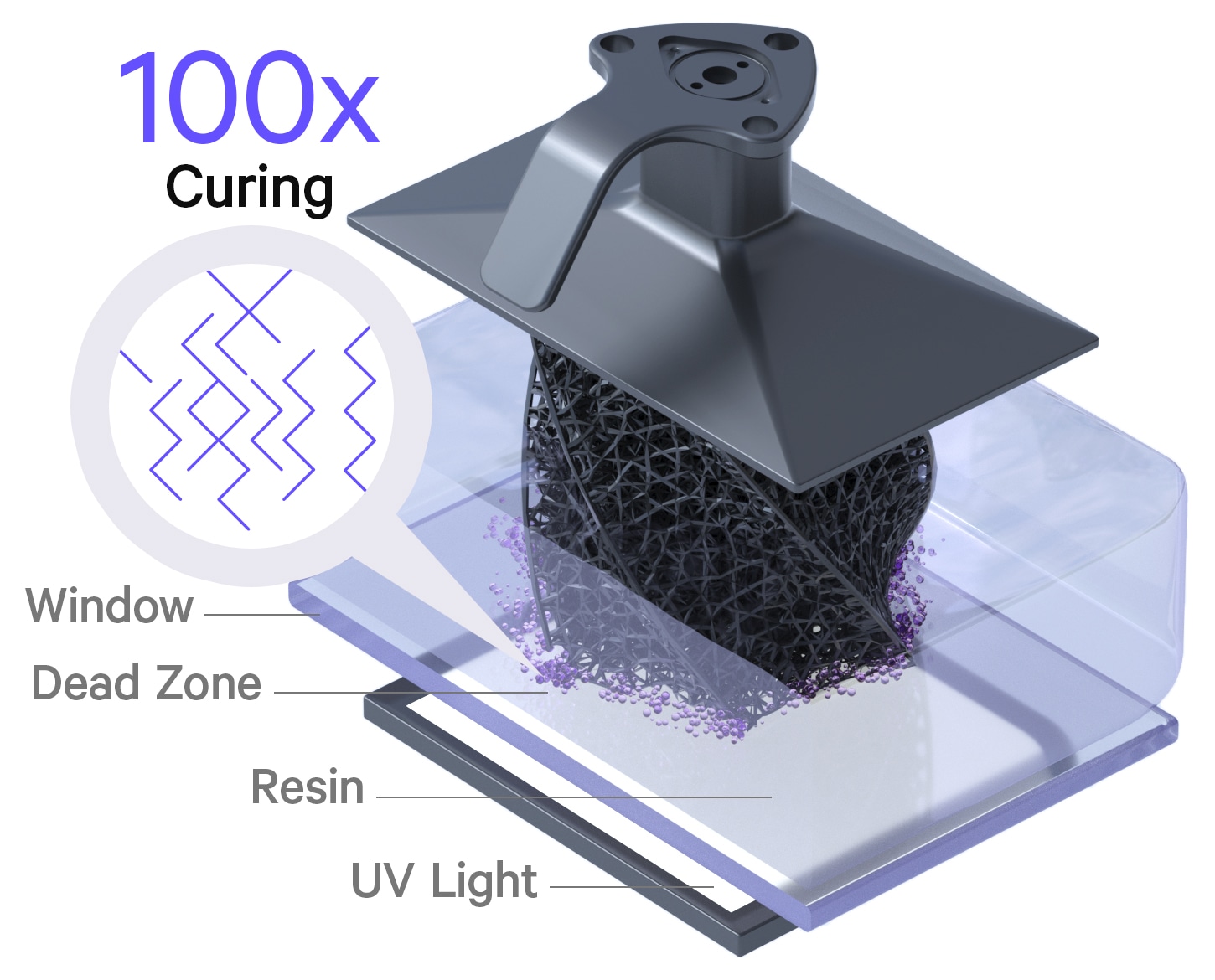

数字光投影:UV成型

数字光合成的核心技术由 Carbon 首创的 Continuous Liquid Interface Production™ 或 CLIP™ 驱动。 CLIP 是一种光化学工艺,它使用紫外光将液态树脂固化成固态部件。 它的工作原理是通过透氧窗将光投影到固化层。 随着一系列 UV 图像投影,零件固化,构建平台上升,完成3D结构的制造。

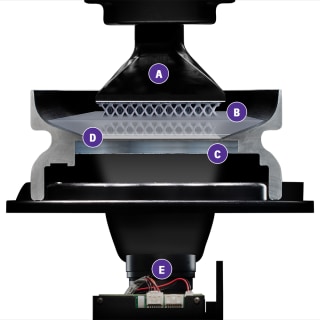

D:静默层,E:光引擎

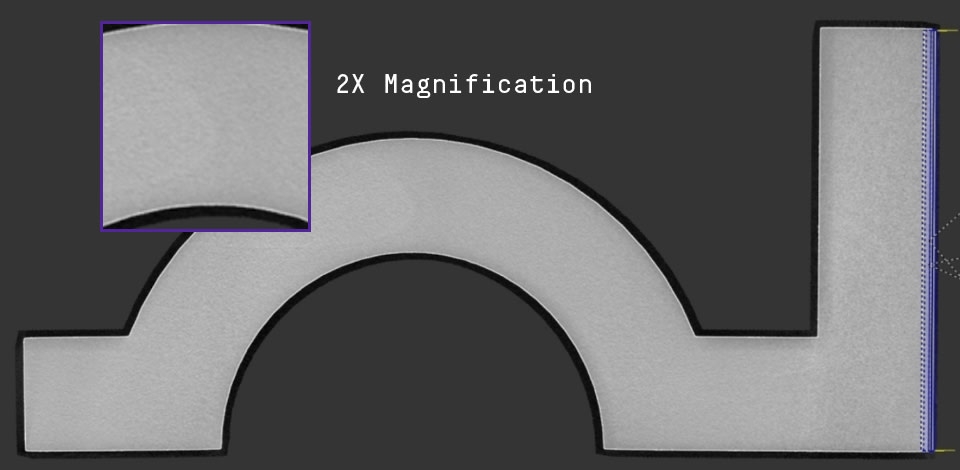

透氧光学元件:通过“静默区”实现快速打印

CLIP 工艺的核心是“静默区”——透氧层和打印部件之间形成的一层极薄的未固化树脂。 紫外光穿 过静默区,固化其上方的树脂以形成固体部件,而不会将部件直接固化到透氧层上。 随着打印的 进行,不仅使树脂能在固化部分下方流动,源源不断地为打印提供未固化树脂,还避免了许多传 统光固化打印机固有的物理剥离过程。

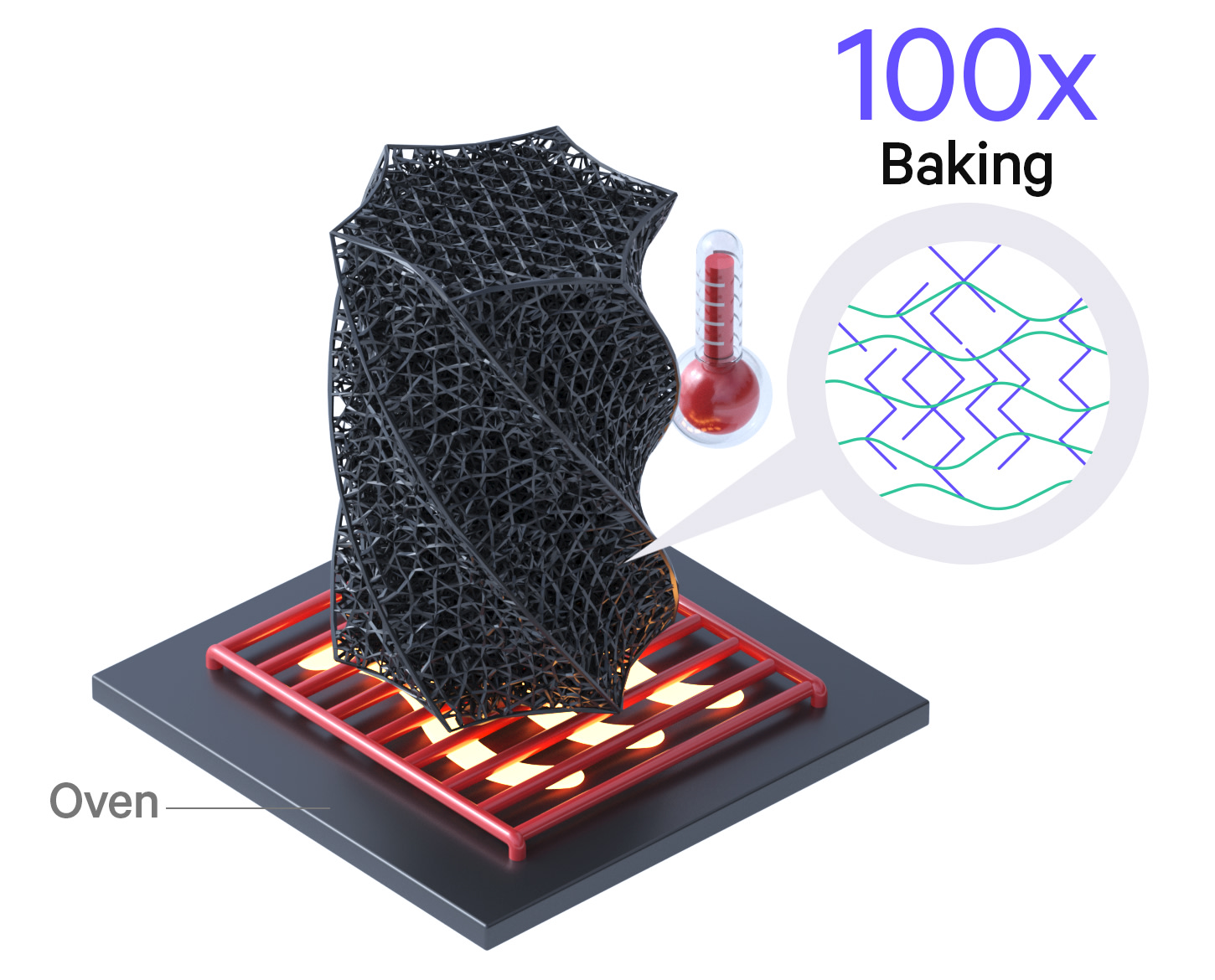

双组份材料:热驱动高性能材料

传统的光固化3D 打印零件脆且易碎。 Carbon通过在材料中加入可控的热驱动化学成分来克服这个 材料领域的难题。 部件在 Carbon 打印机上成型后,会在烤箱中烘烤。 加热触发的二次化学反应 ,使材料性能增强并实现稳定。这使得Carbon工艺生产出具有工程级机械性能的高精度部件。

右:固化杨氏模量 (3800 - 4000 MPa)

结果? 具有出色表面光洁度的各向同性零件

3D 打印由于逐层成型的缘故,零件性能通常在打印水平与垂直方向不一致。传统 3D 打印部件通 常会随着不同的打印摆放方向表现出或高或低的强度与机械性能。

于此形成鲜明对比,Carbon DLS™ 工艺生产的零件具有各向同性的机械性能。 这些打印部件的内 部像注塑成型部件一样坚固,并且无论各种打印摆放方向,在各个方向上都表现一致。 得益于 Carbon工艺的高精度与低力度离型的特性,零件无需在每一层打印前重新定位,使得用户可以利 用广泛的材料实现终端产品所需的表面光洁度和细节要求。

什么让Carbon的各向同性有所不同

Carbon的各向同性也是双组份材料的一个特点。 零件成型过程中的每个阶段都有助于提高零件最 终的机械性能。

阶段1:打印

得益于独有的静默区,Carbon 平台上打印的零件得以实现各向同性。 在一个极小区域内,氧气阻 止了靠近透氧层的树脂固化,其效果在距离透氧层表面约 20 微米 处降至0。

随着紫外光穿过静默区,液态树脂开始沿 z 轴方向固化。

阶段2:烘烤

每个打印部件的各向同性在热固化阶段得到进一步加强。 在这个阶段,二次反应产生分子级的交 联,使最终零件的机械性能在各个方向增强。

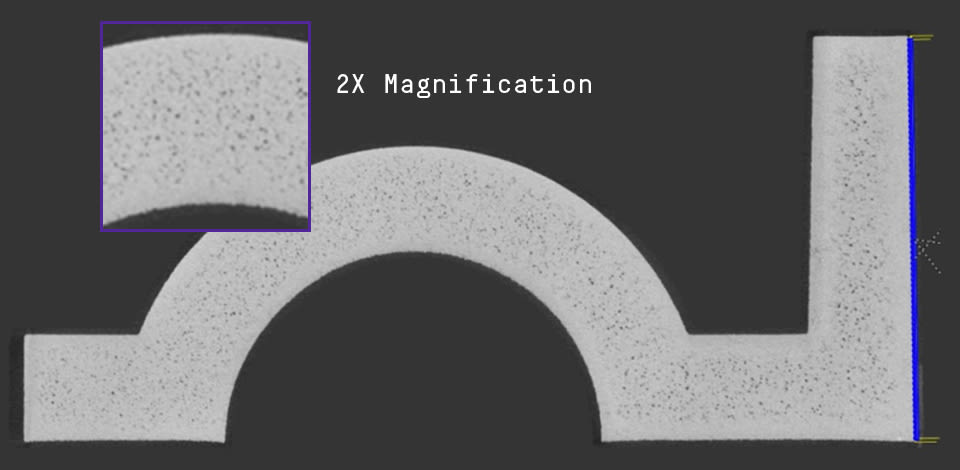

具有最终使用质量的全致密零件

与粉末床融合 3D 打印技术不同,Carbon 技术可生产完全致密的零件。

为什么选择 Carbon DLS™ 工艺?

加快产品开发中的每一步

快速设计迭代

用过去尝试一种设计所需的时间,来测试数十种设计方案。

功能性快速原型

不满足于易碎的原型。 使用业界最好的材料将您的设计变为现实,然后立即开始功能性测试与迭 代。

规模化生产

无缝从原型验证过渡到生产,同时仍然能够立即修改您的设计,而无需重新开模。 阿迪达斯 、Specialized 和 fizik 等国际领先品牌已经利用Carbon平台实现了量产。

为您的应用找到完美的设计,而不是模具

不再妥协于开模的限制

开模的限制不再是个问题。 在不牺牲可制造性的情况下,享受带有底切和完美笔直墙壁的设计自 由。

面向性能的晶格结构

晶格允许您在产品的每一处设定所需的特点,以实现产品理想的机械响应。

多零件整合

单一部件通常比组装部件提供更好的整体机械性能。通过整合子组件来简化生产,减少 SKU 并节 省劳动力。

发现新美学

定制化

无需考虑开模成本,使每个零件都独一无二,提供个性化设计。

外观设计和纹理

使用 Carbon 设计软件将纹理轻松附着于把手和外壳等复杂曲面之上。

使用 Carbon DLS™ 工艺完善产品设计

3D打印助力现代设计不断突破,让设计师和工程师可以自由地将创意变为现实,而不受成型或加 工的限制。

了解更多 Carbon DLS™ 工艺如何开启全新的设计世界。

3D 应有尽有