“如果你要相信一些尚不可能的事情,那么你必须重新考虑可能的事情。这是到达那里的唯一途径。与Carbon合作对Vitamix来说非常令人兴奋,因为它帮助我们每天重新思考可能性。”——Jodi Berg总裁兼首席执行官Vitamix

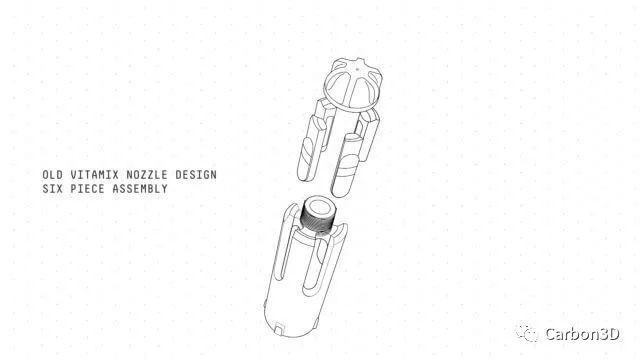

Vitamix是家用和商用高性能混合设备的全球领导者。凭借近100年的产品设计和开发历史,Vitamix一直处于健康生活方式运动的中心,其创新的搅拌机产品以其性能、多功能性和易用性而闻名。最近,Vitamix与The Technology House(TTH)和Carbon合作,重新设计了商业环境中使用的专用喷嘴。这种特殊的喷嘴最初设计注塑成型工艺,使用多件需要繁琐组装的工件。

阅读本案例,了解Vitamix如何与TTH和Carbon合作,完全重新设计并生产出比以前喷嘴更耐用10%且经济性30%的创新喷嘴。Vitamix正在将数以万计的这些喷嘴部署到商店中。

对现有喷嘴的挑战

Vitamix生产专用喷嘴,用于在商店环境中冲洗商用搅拌机。这些微流体喷嘴设计用于从300微米孔中喷射加压水,并定期暴露于漂白剂,清洁剂和其他消毒剂,以便快速有效地冲洗搅拌器容器。因此,这些喷嘴的功能要求是双重的:

- 坚固的微流体设计,以高速和高压喷射水,图案需要非常特殊和精细的几何形状

- 可靠性,特别是在商业食品服务环境中处理日常磨损的能力

传统喷嘴由六个部件制成,用于生产级的注塑工艺,在早期开发过程中,由各种原型制作工艺构成,包括立体光刻(SLA),选择性激光烧结(SLS),熔融沉积成型( FDM)和浇注聚氨酯。注塑通常与高加工成本,部件延迟以及部件设计和迭代自由度较低显著相关。

Vitamix的使命宣言是:“我们通过设计、开发和生产世界上最佳性能和最可靠的混合解决方案来创造生活关系。”凭借不断改进和创新的历史,Vitamix产品开发团队转向TTH和Carbon,两个增材制造领域的领导者,重新构想零件设计和生产,以开发创新的微流体喷嘴。

新产品开发

由于有限的喷嘴开发时间和迫在眉睫的现场测试交付要求,Vitamix向位于俄亥俄州的领先合同制造商TTH寻求帮助。TTH研究了复杂的微流体喷嘴,决定使用Carbon的SpeedCell™系统(包括M系列打印机和智能部件清洗机)和刚性聚氨酯(RPU)材料对所有六个零件进行3D打印。最初解决问题的方法是降低或消除模具成本,缩短零件交付周期,并提供具有高几何保真度的零件,这些零件也具有强大的机械性能,无需供应商或工具依赖性。没有其他过程提供这种功能组合。

方法是进行现场测试并重复喷嘴设计。借助3D打印,制造商可以在几天内打印现场就绪部件,而使用注塑成型供应商可以打印几个月。然而,这种方法仍然需要多部件组装(由于注塑设计)和高操作压力。

Vitamix的工程师们迫切需要时间来满足客户的期望。为了突破界限,Vitamix和TTH团队意识到他们没有充分利用Carbon的Digital Light Synthesis™技术的所有功能(图2)。Vitamix和TTH工程师将雄心勃勃的目标放在了制造整个六件式喷嘴的宏伟目标上,这个喷嘴是一个单一的零件,没有装配要求。Carbon的材料满足所需的机械特性,同时具有出色的耐漂白性。Carbon的技术能够制造复杂的几何形状和通道,具有出色的表面光洁度,这是由于喷嘴的高压流体性能要求而成为关键因素。

与任何新产品开发一样,Vitamix,TTH和Carbon的工程师在新喷嘴设计的功能性能和可靠性以及喷嘴的可制造性方面面临众多挑战。TTH和Carbon专家合作消除了印刷工艺开发中的问题。通过优化喷嘴中的300微米的孔和复杂的微流体通道结构,工程师利用Carbon的软件和M系列打印机突破了设计自由度的界限,将这些喷嘴3D打印为单个部件,而不是六个独立部件的组件。

结果是完全优化的喷嘴,使用的材料减少了30%。Vitamix工程团队在设计开发的每个阶段都进行了大量的实验室和现场测试,以确保喷嘴在与商业环境相关的磨损下的耐久性。Carbon工程师还利用喷嘴设计的有限元分析(FEA)来确保M系列打印机的生产规模可制造性(图3)。

在此产品开发过程中要突出的另一个方面是创新速度。通过Carbon的数字化制造能力,可以进行快速的设计验证以及最终的可制造性验证,产品工程师在短短四周的时间内成功地在喷嘴设计上迭代了六到七次。

使用注塑成型方法,单个设计迭代和生成的工具(假设没有工具问题)可能需要8到10周。与Carbon相比,这种设计迭代和可制造性的速度突出了端到端数字制造与传统制造方法的强大功能。这种使用TTH和Carbon进行产品开发的快速方法帮助Vitamix更快地获得了强大的生产解决方案。

结果

Vitamix优化喷嘴(图4)是单个3D打印部件,没有多部件组装。传统的注塑成型制造方法无法实现这一点。创新的喷嘴设计使用更少的材料,更轻,不需要工具,并且使用55%的手工劳动来制造。因此,与传统喷嘴设计相比,Vitamix能够将喷嘴的落地成本降低约33%。此外,Vitamix在内部和现场测试过程的早期就意识到了3D制造方法的潜力,使他们能够避免所有工具成本,工程资源以及与注塑成型方法相关的时间。

经过广泛的质量测试,Vitamix工程团队得出结论,与多件式传统喷嘴相比,新喷嘴的耐用性要高出10倍以上。事实上,作为Vitamix严格质量控制流程的一部分,新型喷嘴成功通过了超过150万次循环测试,没有任何故障。测试结果令人满意,Vitamix确信采用Carbon技术和材料的新喷嘴设计是其寻求的生产解决方案:更耐用,更高效的冲洗喷嘴。喷嘴正在俄亥俄州克利夫兰附近的TTH工厂生产,Vitamix正在美国各地部署数万个喷嘴。

跨行业垂直行业的产品开发团队可以针对其他部件采用类似的产品设计思路,并提出数字优化设计,以提供更好的性能并且更经济。