关键事项:

- Carbon的RPU 130硬质聚氨酯材料满足了严格的汽车材料要求。

- 与小批量注塑相比,成本降低了14%。

- 利用Carbon作为补充制造技术和注塑成型技术,扩大了现场制造能力,现在正在寻求小批量生产机会。

作为大批量生产的装配技术的全球行业领导者,阿雷蒙深知降低小批量汽车零件生产成本效率的重要性。凭借Carbon Digital Light Synthesis™(DLS™)技术和工程级3D打印材料,阿雷蒙能够经济高效地小批量生产出一种独特的管夹紧固件-与注塑相比,节省了14%的成本,并使它们能够寻求新的市场机会,其他人几乎无法竞争。

。

阿雷蒙设计、工程和制造装配系统——为汽车动力传动系统、底盘、车身、电气和机电一体化应用提供紧固件、流体接头、清洁系统和粘接解决方案。阿雷蒙针对复杂装配系统采用的独特解决方案消除了对工具的需求,改善了装配线的人体工程学,简化了制造流程,并提高了可维护性。此外,阿雷蒙在全球范围内的所有生产设施都通过了ISO 14001认证,其汽车零部件工厂也通过了IATF 16949认证。

挑战:

克服汽车市场中小批量生产的经济性差的问题

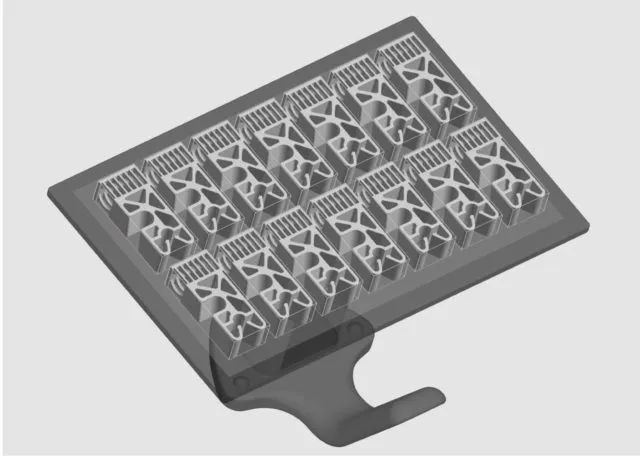

阿雷蒙收到了小批量生产的要求,要求生产一个非常重要的管夹紧固件,该紧固件将安装在机箱中现有的M10螺柱上,并重新布线电缆。该管架将容纳两个管子,以保持适当的距离和防止扭结,每年仅生产11000件,这是一个非常低的产量,成型标准成本很高。

随着新的OEM厂商进入市场,对小批量生产的需求越来越频繁,模塑成型作为一种成本效益高的制造解决方案,仍然存在不足。在这种情况下,必须对任何数量的生产要求做出快速而有竞争力的响应。

为了寻求一种工程级材料的灵活制造解决方案,阿雷蒙将目光转向Carbon,寻求小批量生产机会。

“由于不必在模具,压力机和占地面积上进行投资,Carbon DLS™技术使阿雷蒙能够参与不断增长的移动性市场。”——丹·多兰 ,阿雷蒙汽车北美区总裁兼首席执行官

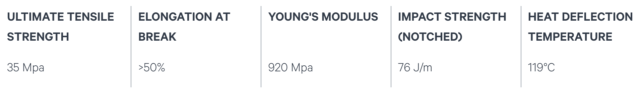

满足汽车零件要求的工程级3D打印材料

阿雷蒙需要一种3D打印材料,其机械和化学性能与尼龙或聚丙烯等未填充的热塑性塑料相当。Carbon的硬质聚氨酯(RPU 130)具有强度,韧性和耐热性,是满足汽车零件要求的最佳选择。

迭代汽车零件设计,无需成本,以获得更好的结果

在设计注塑模具时,阿雷蒙面临着典型的设计约束,包括拔模、锁模和模具流动。相比之下,阿雷蒙使用Carbon技术轻松快速地实现了设计迭代,与传统制造方法相比,附加技术提供了更大的设计自由度。通过修改标准螺柱安装管夹设计,阿雷蒙针对Carbon DLS技术对零件进行了优化,从而在打印时间和材料使用方面达到最高效率。

结果:

无需工具,节省14%的成本,并提供新的市场机会

借助Carbon,阿雷蒙能够以极具竞争力的价格为其客户提供不带管件的管架投资选择,与基于开模的方案相比,可将生产成本降低多达14%。总体而言,Carbon为阿雷蒙及其客户提供了在传统供应商无法通过服务竞争的汽车市场上寻求新机遇的信心。

阿雷蒙继续利用Carbon DLS™技术和材料来扩展其小批量产品,并在大批量成型的同时将Carbon视为完美的补充技术。继管夹固定器之后,阿雷蒙目前正在开发另外两个用Carbon生产的汽车应用。

通过sales@carbon3d.com与我们联系,以了解Carbon如何帮助您利用工程级材料进行具有成本效益的小批量汽车零件生产。